Le principe du refroidissement liquide

Définition et fonctionnement

Les systèmes électroniques, de plus en plus innovants et énergivores sont confrontés à une densité de puissance toujours plus élevée, générant une chaleur excessive susceptible d’altérer la durabilité et le fonctionnement des composants intégrés.

Pour pallier ces contraintes thermiques, le refroidissement liquide est utilisé afin de gérer la température de manière fiable et performante. Il existe deux types de technologies : le refroidissement par circulation de liquide (liquid cooling) et le refroidissement par immersion totale (immersion cooling).

“En utilisant un fluide caloporteur (eau en circuit fermé ou fluide diélectrique), les installations sont capables de maintenir une température d’utilisation stable grâce à l’absorption et au transfert efficace de la chaleur.”

Pourquoi utiliser un liquide ?

Contrairement au refroidissement par l’air, l’utilisation d’un liquide assure une meilleure capacité à absorber et transférer la chaleur grâce à sa conductivité thermique. Cette technologie garantit un refroidissement localisé, un contrôle précis des températures et une réduction nette du bruit, bien plus efficaces que les systèmes à air tels que les ventilateurs ou la climatisation.

La solution du refroidissement liquide apparait idéale pour les applications à forte densité énergétique, où la performance et gestion thermique sont essentielles.

Applications industrielles du refroidissement liquide

Électronique de puissance et armoires électriques

Les installations comme les data centers, les serveurs haute performance ou encore tableaux électriques génèrent une quantité importante de chaleur en raison de la forte densité des composants électroniques et leur fonctionnement en continu.

Le refroidissement liquide est ainsi privilégié pour sa capacité à maintenir une gestion thermique performante, garantissant la sécurité des équipements tout en réduisant l’impact négatif sur l’environnement. Cette technologie offre une fiabilité renforcée et contribue à la réduction des risques de panne et des coûts en consommation d’énergie.

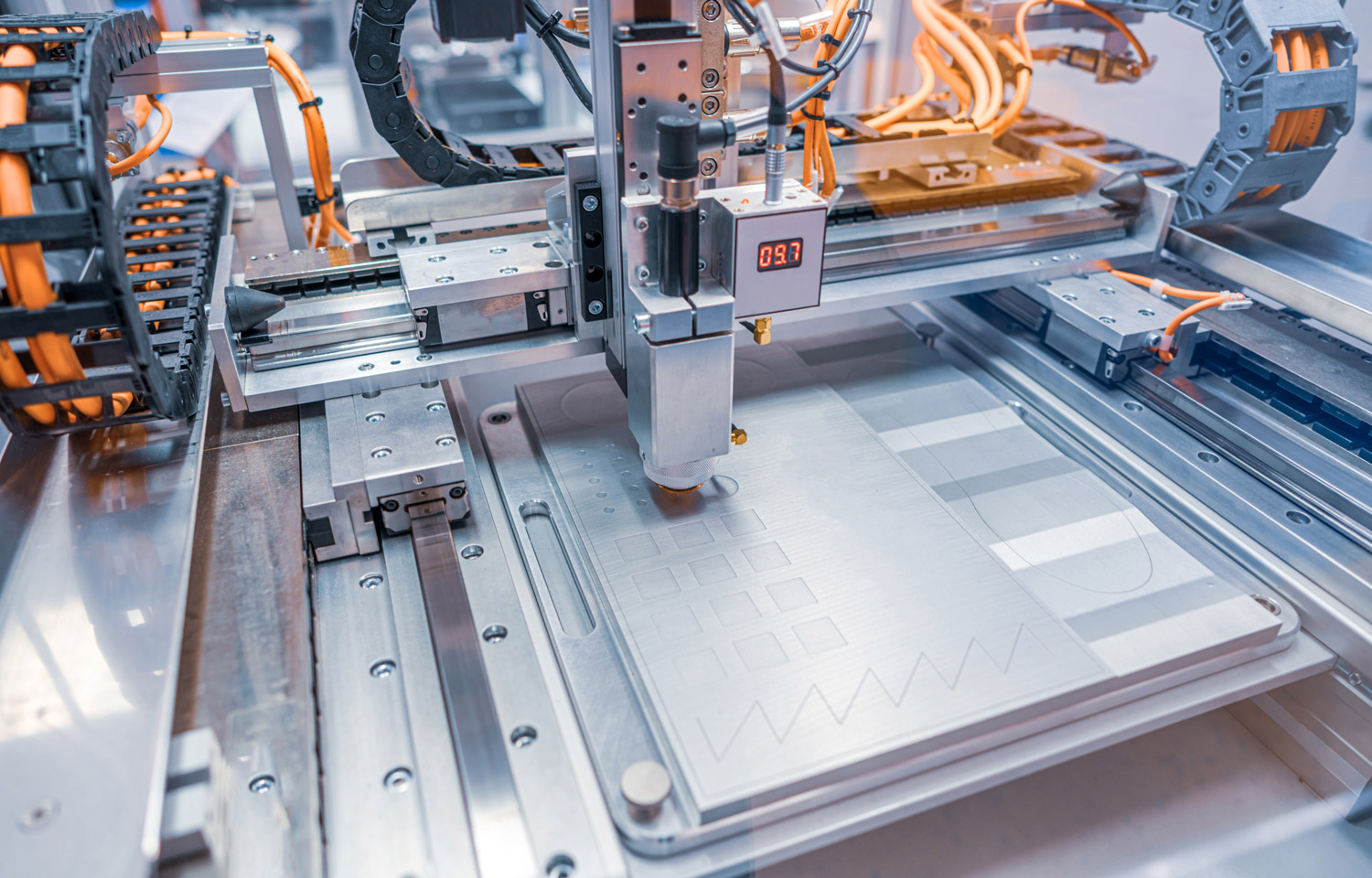

Industrie des machines-outils et lasers

Afin d’éviter tout risque de surchauffe, les refroidisseurs liquides sont indispensables pour les machines-outils ou les systèmes lasers. Les équipements fluidiques permettent de garder une puissance constante et ainsi d’assurer une longévité accrue de l’équipement.

Avec le refroidissement liquide, la machine garde sa stabilité et sa performance sur des périodes prolongées. Maintenir une température constante est essentiel pour la qualité des process et leur précision.

Batteries, bornes de recharge, véhicules électriques

Avec la croissance du marché des véhicules électriques et des appareils connexes, la demande en équipements fiables est en constante augmentation. Les systèmes se doivent d’être opérationnels et d’être maintenus à des températures adaptées surtout en cas de fortes chaleurs lors de conditions climatiques extrêmes.

Les bornes de recharge ultra-rapides et des batteries nécessitent une gestion thermique adaptée pour assurer une charge optimale sans impact sur les appareils.

Le refroidissement liquide permet d’assurer une sécurité thermique qui prévient des risques de surchauffe tout en contribuant à la performance et la durabilité des équipements.

Applications médicales et laboratoires

Dans le secteur médical, de nombreuses machines sont utilisées comme des IRM, des scanners ou d’autres appareils d’imagerie qui génèrent une chaleur importante en raison des nombreux composants électroniques.

Il est nécessaire de stabiliser les températures pour la précision des analyses, la fiabilité des résultats ainsi que la sécurité et le confort des patients.

Bonnes pratiques de conception et d'utilisation

Choisir le bon fluide et les bons matériaux

Dans la conception d’un système de refroidissement par liquide, le choix du fluide peut avoir un impact fort sur les composants. Des réactions chimiques négatives peuvent être provoquées en cas de liquide non adapté. Certains liquides peuvent déclencher de la corrosion galvanique en fonction des matériaux avec lesquels ils sont en contact.

“La sélection des joints et des matériaux exposés au fluide repose sur l’analyse de ces différents facteurs, en particulier la compatibilité chimique entre les composants.”

Limiter les pertes de charge

Les pertes de charge résultent de la résistance à l’écoulement du fluide dans le circuit. Elles dépendent du diamètre des composants, de leur longueur, des raccords… Une perte de charge trop élevée fait qu’une pompe doit travailler plus fort, augmentant ainsi sa consommation énergétique.

Pour les limiter, il est important de minimiser les coudes en optimisant le tracé du circuit. En analysant le débit, le diamètre de tuyauterie doit être adapté tout en sélectionnant des raccords de qualité. Ainsi, un bon circuit a un impact significatif sur la puissance des pompes et de leur performance thermique globale.

Maintenance et sécurité

Pour garder un système fiable et opérationnel, le fluide doit faire l’objet de contrôles récurrents pour y vérifier sa propreté, son pH et repérer d’éventuelles impuretés. L’inspection se fait aussi au niveau du système avec la vérification régulière des raccords et des tuyaux pour pouvoir détecter des fuites qui perturberaient l’écoulement liquide.

Des dispositifs comme des vannes de purge, de sécurité et des capteurs de débit peuvent être installés pour optimiser la fiabilité d’un système de refroidissement liquide.

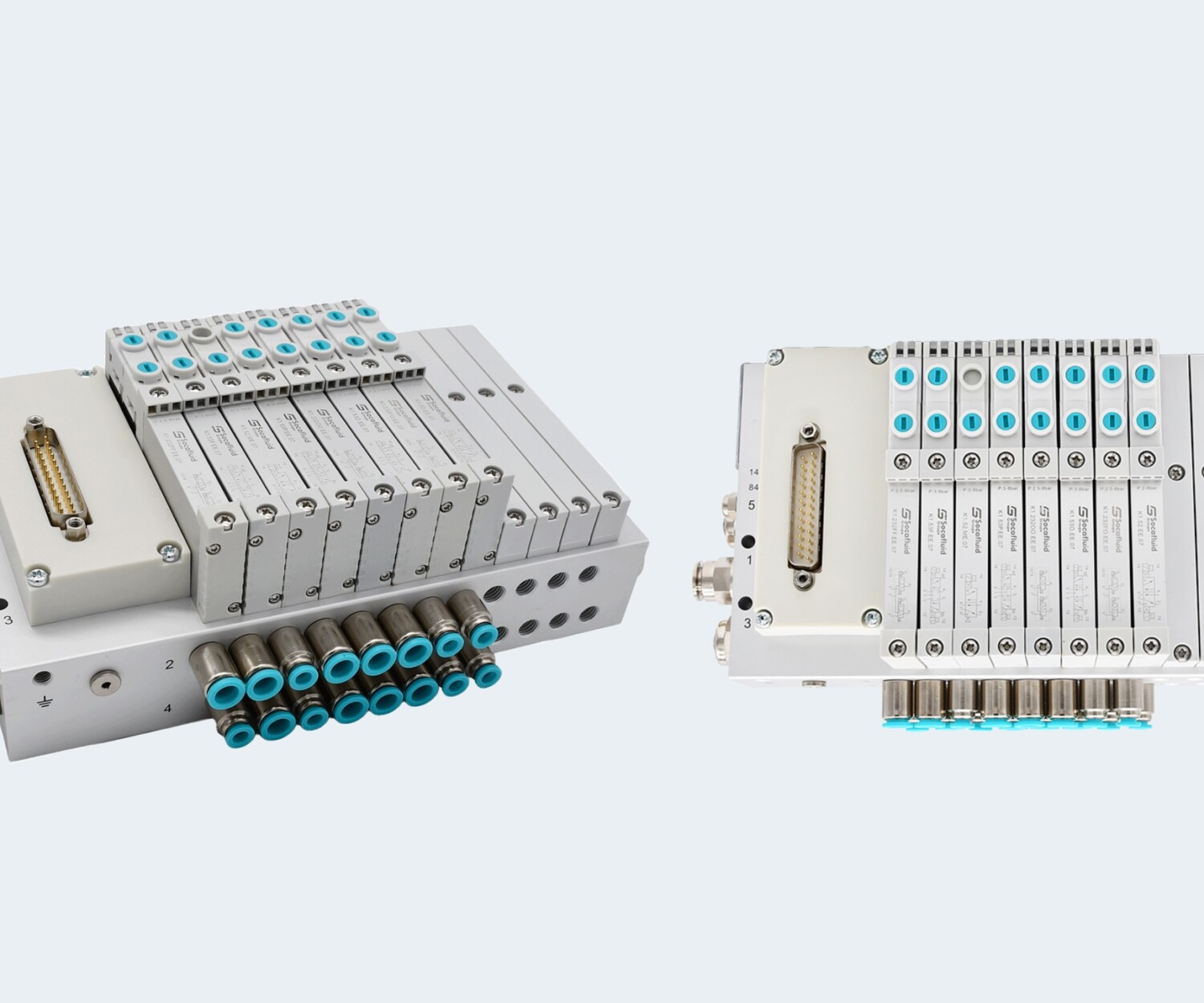

Envie d’en savoir plus ?

Consultez notre brochure sur nos solutions fluidiques pour découvrir les différentes gammes du Groupe Socafluid.